PRZEPAKOWYWANIE PRODUKTÓW SPOŻYWCZYCH

PROBLEM PRZEDSIĘBIORSTWA

Duży koncern z branży spożywczej zgłosił się do naszej firmy w celu ustalenia możliwości obniżenia kosztów produkcyjnych z zastosowaniem automatyzacji oraz robotyzacji. Po przeprowadzonej analizie, przedstawiliśmy klientowi, że znaczne środki finansowe przeznacza na procesy związane z przepakowywaniem jednego z produktów. Duży wpływ na koszty miał fakt, że przepakowywanie produktów spożywczych odbywał się w firmie zewnętrznej. Inwestor początkowo planował przeprowadzenie automatyzacji w częściowym zakresie przepakowywania. Przedstawiliśmy koncepcję wraz z kosztorysem inwestycji w częściowym oraz pełnym zakresie procesu przepakowywania. Wspólnie z Inwestorem podjęliśmy decyzję o słuszności kompleksowej realizacji projektu.

OPIS PROCESU PRZEPAKOWYWANIA

PRZEPAKOWYWANIE PRODUKTÓW SPOŻYWCZYCH

Proces polega na przepakowaniu produktu sypkiego z worka typu big bag do woreczka 500 g. Następnie woreczki należy umieścić w kartonik jednostkowy i kolejno w zbiorczy karton 5 kg. Tak przygotowany produkt trafia na paletę. Inwestor wymagał, aby całość procesu przepakowywania produktów spożywczych odbywała się w sposób ciągły, pomimo wymiany worków big bag. Kolejnym kryterium była wydajność na poziomie 40 opakowań jednostkowych na minutę.

Koszt wyrobu gotowego do sprzedaży

Z informacji pozyskanych od Inwestora wynikało, że sam koszt przepakowywania produktu z worków typu big bag do opakowań 500 g stanowi znaczną część kosztu wytworzenia wyrobu gotowego do sprzedaży. Dodatkowo podsumowane zostały koszty związane z transportem produktu, a także ilość reklamacji wynikających z błędów w pakowaniu. Na tej podstawie określona została potrzeba robotyzacji konkretnego procesu.

Możliwości częściowej automatyzacji

Inwestor zaproponował częściową automatyzację. Ograniczenie polegało na rezygnacji z procesów wchodzących w zakres od opróżniania worków typu big bag do zapakowania worka 500 g. Zaplanowano, pozostanie przy korzystaniu z usług firmy zewnętrznej. Niestety przy takich założeniach główne problemy pozostawały nierozwiązane, m.in. nieregularna waga zasypanych woreczków i problemy związane z transportem produktu.

PRZEPAKOWYWANIE PRODUKTÓW SPOŻYWCZYCH

WYBÓR INTEGRATORA SYSTEMU

Wykonaliśmy symulację zwrotu kosztów, z której wynikało, iż powyższe ograniczenie inwestycji wydłuży ROI (czas zwrotu z inwestycji) o około 53%. Z tego też powodu podjęto decyzję o zrealizowaniu całości inwestycji. Na bazie przekazanych nam opakowań wykonane zostały testy. W między czasie Inwestor dokonał zmiany sposobu zamykania opakowań jednostkowych. Zmieniono zakładkę stanowiącą część opakowania, na klejenie góry opakowania, a także zmodyfikowano wielkość dotychczasowego woreczka o pojemności 500g. W wyniku przedstawienia najbardziej korzystnych rozwiązań zostaliśmy zdefiniowani jako projektant całego systemu, a także dostawca rozwiązań od kartoniarki jednostkowej po paletyzację produktu.

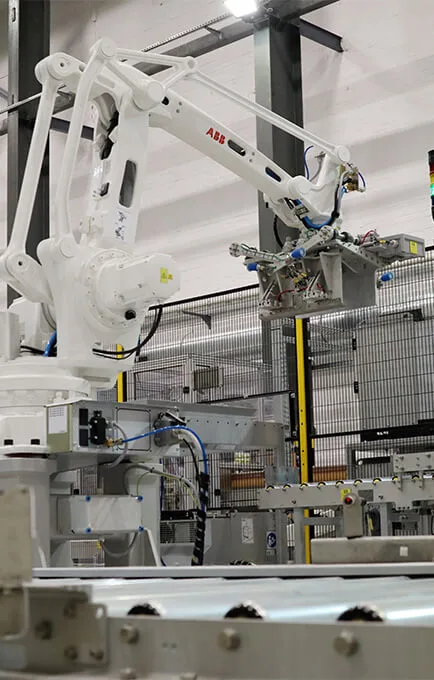

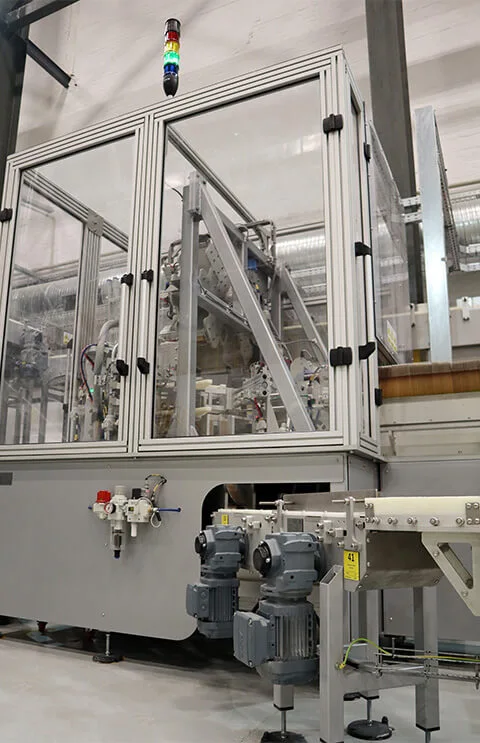

Po doprecyzowaniu wytycznych przystąpiliśmy do prac projektowych. Dostarczyliśmy Inwestorowi kompletną specyfikację całej linii, a także projekty wykonawcze dwóch kartoniarek jednostkowych, kartoniarki zbiorczej, umożliwiającej nakładanie dekli w karton oraz systemu paletyzującego. Dodatkowo przedstawione do akceptacji zostały schematy elektryczne, pneumatyczne, automatyki.

Jednak nie był to koniec konsekwencji zwiększenia wymiaru opakowań foliowych. Wybrzuszenie kartonika miało wpływ na dalszy etap procesu. Po zgrupowaniu 10 szt. kartoników jednostkowych suma odchyłek wymiaru stanowiła około +9% wymiaru zakładanego! Doprowadziło to do problemów z umieszczeniem pakietu w kartonie. Nie otrzymaliśmy pozwolenia na zmianę wymiarów opakowania zbiorczego, gdyż byłoby to niezgodne ze standardem odbiorcy końcowego. W tej sytuacji podobnie jak w pierwszym rozpatrywanym problemie, opracowaliśmy rozwiązanie polegające na modyfikacji ruchów roboczych robota w celu dociśnięcia pakietów w kartonie zbiorczym. Dzięki szybkiej reakcji naszego zespołu, a także świetnej komunikacji z Inwestorem udało się rozwiązać problem. Dalszy proces produkcyjny odbywał się bez komplikacji.

PRZEPAKOWYWANIE PRODUKTÓW SPOŻYWCZYCH

MONTAŻ W SIEDZIBIE INWESTORA

Jednocześnie, w celu przyspieszenia realizacji, wspólnie z Inwestorem podjęliśmy decyzję o montażu systemu w siedzibie Inwestora. Pozwoliło to na skrócenie czasu realizacji o około 4 tygodni. W trakcie montażu naszej części linii otrzymaliśmy informację o problemach z zachowaniem stałego wymiaru wypełnionego woreczka. Różnice w wymiarze woreczka (+-10%) wynikały ze zmiennej w czasie granulacji produktu. Niestety przy większej średnicy drobin produktu wielkość opakowania foliowego przewyższała wielkość kartonika jednostkowego i uniemożliwiała umieszczenie go w opakowanie kartonowe. Na podstawie przekazanej informacji przygotowaliśmy prototyp rozwiązania problemu, którego celem było określenie w jaki sposób zachowa się opakowanie foliowe w przypadku zgniecenia i wciśnięcia go do kartonika. Po otrzymaniu zadowalających wyników, wdrożono rozwiązanie do już zbudowanej kartoniarki. Na kolejny problem związany z realizacją inwestycji nie trzeba było długo czekać. Proces, polegający na ustawianiu pionowo kartoników jednostkowych stał się mniej powtarzalny. Zdefiniowano, iż ze względu na przesunięcie środka ciężkości kartonika, wynikającego z wybrzuszenia w miejscu okienka, dochodziło do przewrócenia produktu. Problem został rozwiązany bez dodatkowych nakładów finansowych, jedynie na drodze zmian programowych prowadzących do zmniejszenia prędkości obracania kartoników.

KONSEKWENCJI CIĄG DALSZY

ROZWIĄZANIE IDEALNE

Jednak nie był to koniec konsekwencji zwiększenia wymiaru opakowań foliowych. Wybrzuszenie kartonika miało wpływ na dalszy etap procesu. Po zgrupowaniu 10 szt. kartoników jednostkowych suma odchyłek wymiaru stanowiła około +9% wymiaru zakładanego! Doprowadziło to do problemów z umieszczeniem pakietu w kartonie. Nie otrzymaliśmy pozwolenia na zmianę wymiarów opakowania zbiorczego, gdyż byłoby to niezgodne ze standardem odbiorcy końcowego. W tej sytuacji podobnie jak w pierwszym rozpatrywanym problemie, opracowaliśmy rozwiązanie polegające na modyfikacji ruchów roboczych robota w celu dociśnięcia pakietów w kartonie zbiorczym. Dzięki szybkiej reakcji naszego zespołu, a także świetnej komunikacji z Inwestorem udało się rozwiązać problem. Dalszy proces produkcyjny odbywał się bez komplikacji.

CZAS WDROŻENIA REALIZACJI

ZWIĄZANEJ Z PRZEPAKOWYWANIEM

Całość realizacji wraz z poprawkami, zajęła naszej firmie 54 tygodnie. Cały okres został podzielony na poszczególne etapy:

Jak wynika z powyższych danych znaczną część okresu realizacji poświęciliśmy na dopracowanie projektu technicznego stanowiska. Z przyczyn od nas niezależnych konieczne było przeprowadzenie dodatkowych modyfikacji, które spowodowały wydłużenie czasu realizacji. Okres realizacji przypadł na 3 pierwsze fale COVID więc rezultat można ostatecznie uznać za zadowalający.

CZAS ZWROTU Z INWESTYCJI

OSIĘGNICIE ZAMIERZONEJ WYDAJNOŚCI

Dzięki zastosowaniu i wdrożeniu innowacyjnych rozwiązań udało się osiągnąć wydajność maksymalną całej linii na poziomie 35-40 opakowań na minutę. Dodatkowo, z uwagi na rezygnację z podwykonawcy na etapie przepakowywania okres zwrotu z całej inwestycji nie przekroczy 3 lat. Zminimalizowano problemy, a także koszty związane z transportem produktów.

OPTYMALIZACJA KOLEJNYCH PROCESÓW

Podsumowując, wdrożone rozwiązania funkcjonują u Inwestora od prawie dwóch lat. Podczas całego okresu nie zanotowano poważniejszych awarii. W tym czasie udało się wytypować wąskie gardła, którymi są procesy następujące po paletyzacji. Rozpoczęliśmy rozmowy w celu usprawnienia kolejnych obszarów produkcji. Dodatkowo, przez wspomniany okres, koszty inwestycji zwróciły się w ponad 60%. Ta inwestycja jest bardzo dobrym przykładem kreatywności i elastyczności, ale też współpracy Klienta i Integratora w obliczu nieustannie zmieniających się wymagań i nowych problemów, których nie sposób było przewidzieć wcześniej.

DOWIEDZ SIĘ WIĘCEJ O PALETYZACJI

ARTYKUŁY NIXAL

Wdrożenie Zrobotyzowanej Linii Pakowania w Przemyśle Kosmetycznym

Nasze rozwiązanie w zakresie automatyzacji i robotyzacji procesu paletyzacji produktów...

więcej...Przepakowywanie produktów z czekolady – robotyzacja procesu

Nasze rozwiązanie w zakresie automatyzacji i robotyzacji procesu paletyzacji produktów...

więcej...Paletyzacja – Twoja Checklista do Wdrożenia

Musimy uwzględnić kilka elementów, aby dobrać odpowiedni paletyzator. Istotne jest...

więcej...