PROBLEMY PRZEDSIĘBIORSTWA

- Określone miejsce na inwestycję.

- Ograniczony czas na instalację.

- 2 rodzaje palet.

- 2 rodzaje opakowań.

- Niewystarczająca wydajność.

POTRZEBY PRZEDSIĘBIORSTWA

- Wymiana starego, mało wydajnego stanowiska.

- Dopasowanie systemu do dwóch wielkości opakowań.

- Dopasowanie systemu do dwóch wielkości palet.

- „Wpisanie” w istniejący ciąg technologiczny.

- Zwiększenie wydajności do 20 ton na godzinę.

PALETYZATOR DO WORKÓW - ANALIZA POTRZEB

Inwestor przeanalizował dogłębnie swoje potrzeby i przedstawił precyzyjnie wymagania stawiane przed systemem.

WERYFIKACJA ZAŁOŻEŃ

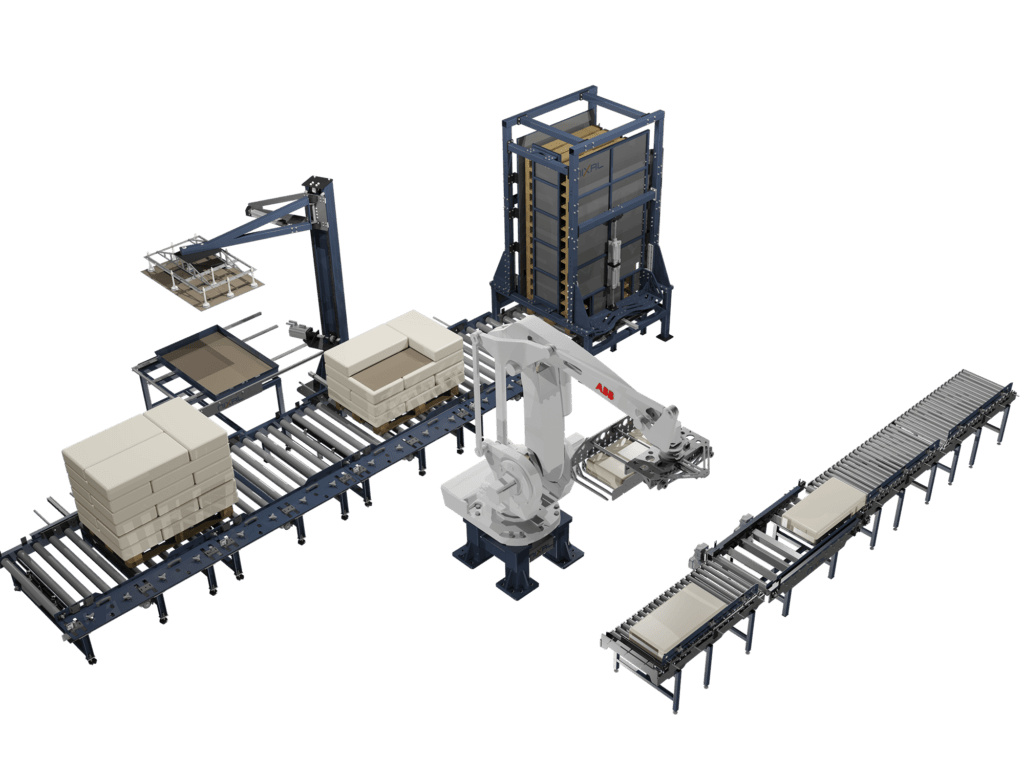

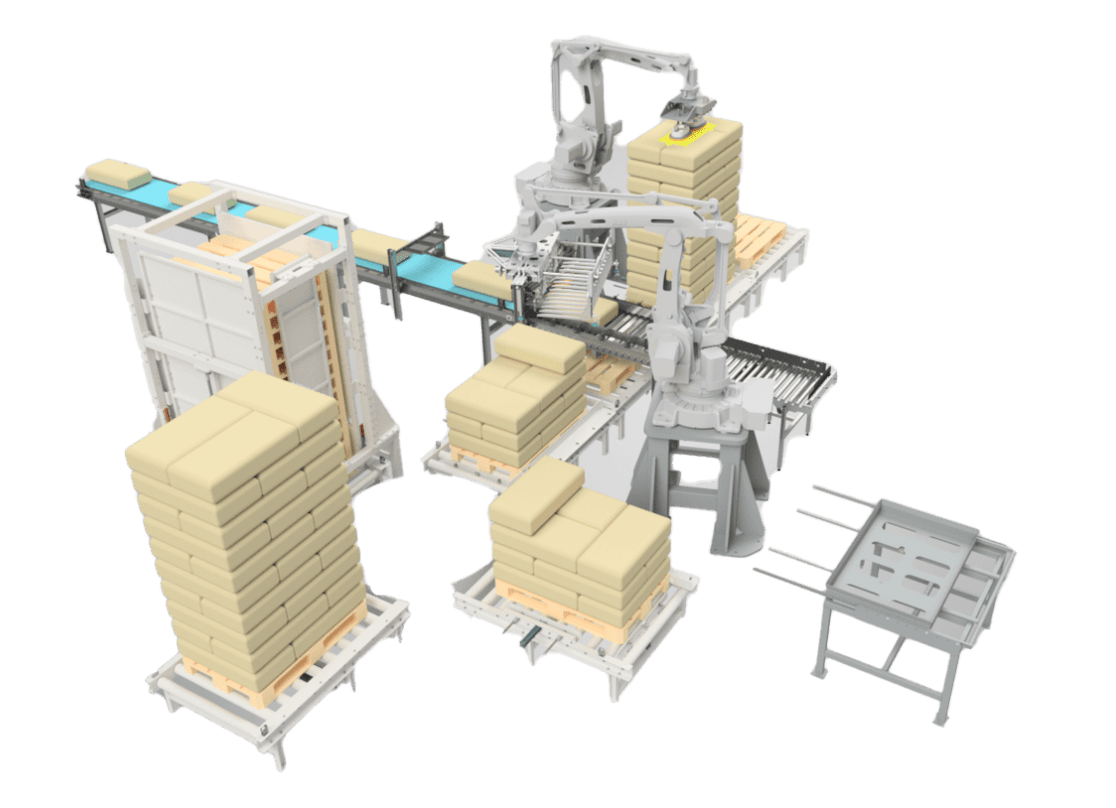

Podczas analizy założeń okazało się iż dla zakładanej wydajności prędkość robota (dla mniejszych opakowań) nie pozwala na „przenoszenie” pojedynczego worka. Z tego powodu zdecydowaliśmy się na projekt chwytaka umożliwiającego przenoszenie dwóch worków 20 kg jednocześnie. Ponadto, aby uzyskać zakładaną wydajność zdecydowaliśmy się na zastosowanie dodatkowego mechanizmu nakładającego przekładkę na warstwy palety. Dodatkowo w celu odpowiedniego rozłożenia produktu w worku, doposażyliśmy system w przenośnik wibracyjny.

REALIZACJA

POZNAJ ETAPY NASZYCH PRAC

WIĘKSZA WYDAJNOŚC FIRMY

PALETYZATOR DO WORKÓW - ROZWIĄZANE PROBLEMY

- Osiągnięto wydajność 20 ton na godzinę.

- Czas instalacji 3 tygodnie.

- Stanowisko zrobotyzowane przystosowane do dwóch rodzajów palet i opakowań.

- Magazyn palet przystosowany do dwóch rodzajów palet i opakowań.

- Integracja z systemami zewnętrznymi Klienta.

WDROŻONE ELEMENTY

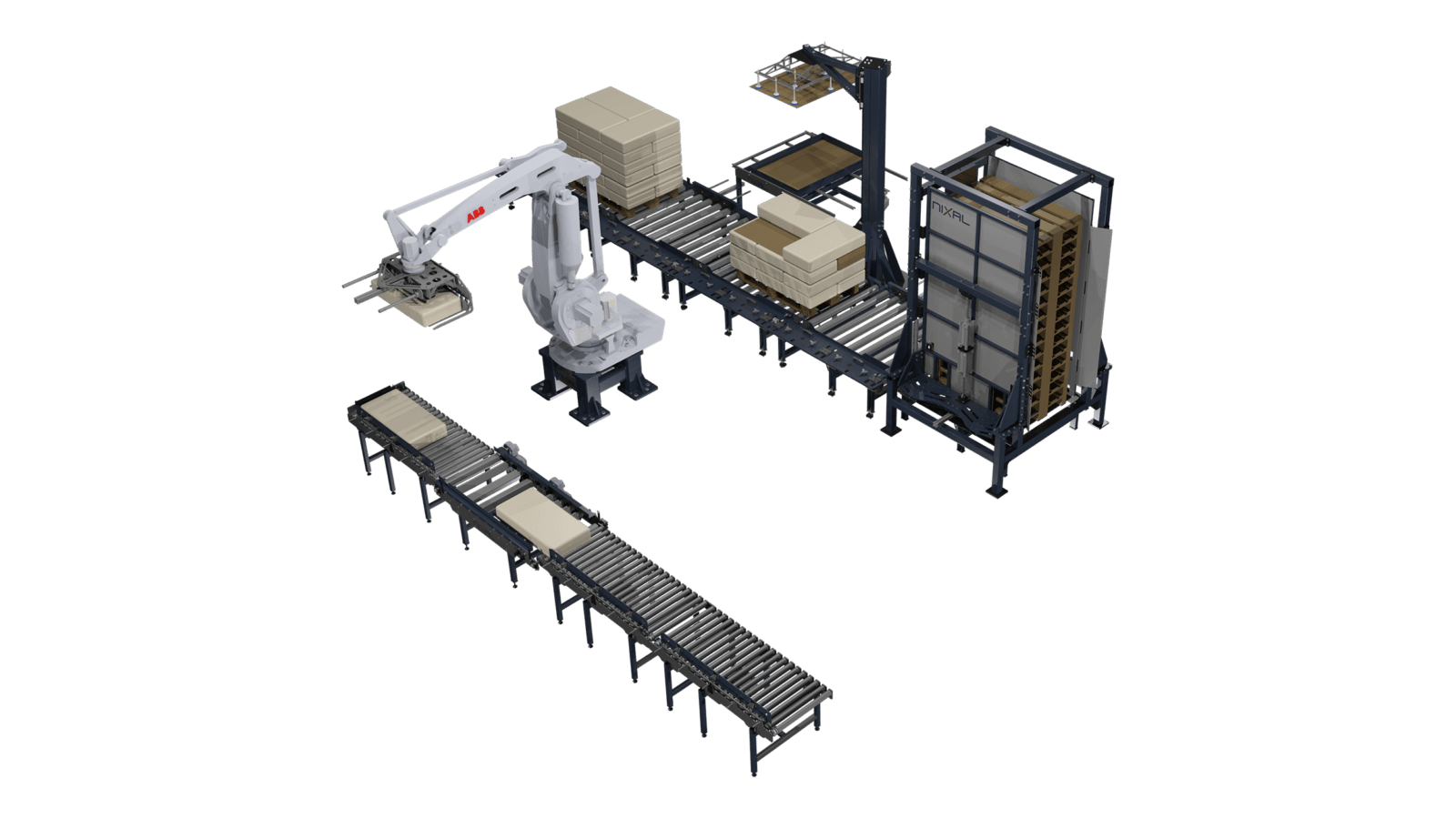

SKŁADOWE SYSTEMU

- Przenośnik odbiorczy,

- Przenośnik rozbrylajacy / wibrujący,

- Magazyn palet,

- Magazyn przekładek,

- Aplikator przekładek,

- Robot przemysłowy ABB IRB 460

- Chwytak do dwóch worków,

- Przenośniki rolkowe palet.