ANALIZA POTRZEB

Klient zgłosił się do naszej firmy z potrzebą rozdzielania 10 rodzajów opakowań, pakietowaniu (pakieciarka) w grupy po 10 sztuk oraz łączenie ich przy pomocy gumek, a na końcu umieszczanie w opakowaniach zbiorczych. Proces miał rozpoczynać się od opróżnienia przez operatora kartonu z saszetkami na linię rozdzielającą, następnie miałoby dojść do rozdzielenia opakowań według rodzaju (na podstawie kodów kreskowych / informacji na opakowaniu). Na końcu procesu, po skompletowaniu 10 sztuk opakowań danego typu, miałoby nastąpić złączenie pakietów gumką.

PROBLEMY PRZEDSIĘBIORSTWA

- Praca 2 osób przy rozdzielaniu opakowań,

- Praca 4 osób przy pakietowaniu saszetek w grupy,

- 27% błędów przy odliczaniu saszetek,

- 11% pękających gumek podczas pakietowania,

- Bardzo mała wydajność przedsiębiorstwa.

POTRZEBY PRZEDSIĘBIORSTWA

- Zautomatyzowanie procesu rozdzielania opakowań jednostkowych oraz pakietowania w grupy (pakieciarka),

- Eliminacja problemu z pękającymi gumkami podczas pakietowania,

- Minimalizacja występujących błędów,

- Maksymalizacja wydajności firmy.

WERYFIKACJA ZAŁOŻEŃ

Po analizie potrzeb okazało się, iż rozpoznawanie i rozdzielanie opakowań w formie jaką założył klient przekracza znacząco zakładany budżet. Z tego powodu, firma Nixal, zaproponowała skupienie się na odliczaniu odpowiedniej ilości, pakietowaniu i wiązaniu zgrupowanych opakowań. Z uwagi na to iż rozpoznawanie i rozdzielanie stanowiło 30% całego wolumenu instalacji – tylko do produktów pochodzących ze zwrotów – optymalizując koszty zrezygnowano z tej funkcjonalności. Następnie, założono że grupowanie i wiązanie pakietów wykonywane będzie przy maszynie pakującej. Jednocześnie dla instalacji zaproponowano wiązanie przy pomocy linki elastycznej – zmiana wynikała z możliwości automatyzacji i uniwersalności mechanizmu, który – w odróżnieniu od gumki – mógł dopasowywać się do każdej wielkości opakowań, skraca to przezbrojenia o około 39%!!!

KONSULTACJE Z DOSTAWCAMI

Analiza koncepcji wraz z dostawcą kluczowych elementów – w tym przypadku wiązarki – pozwoliła na obniżenie kosztów. Przede wszystkim, stało się tak z uwagi wcześniejszej współpracy miedzy dostawcą owijarki, a inwestorem.

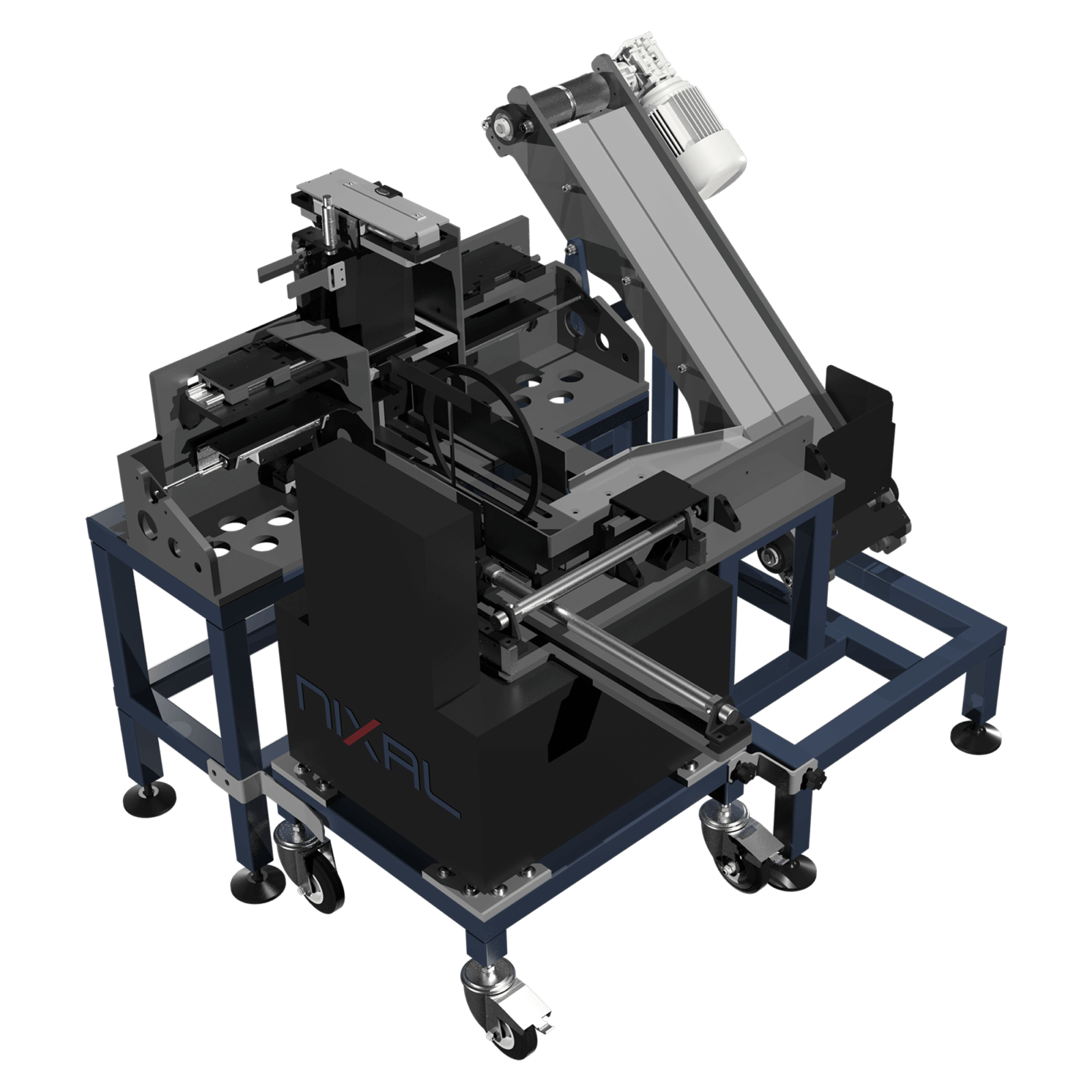

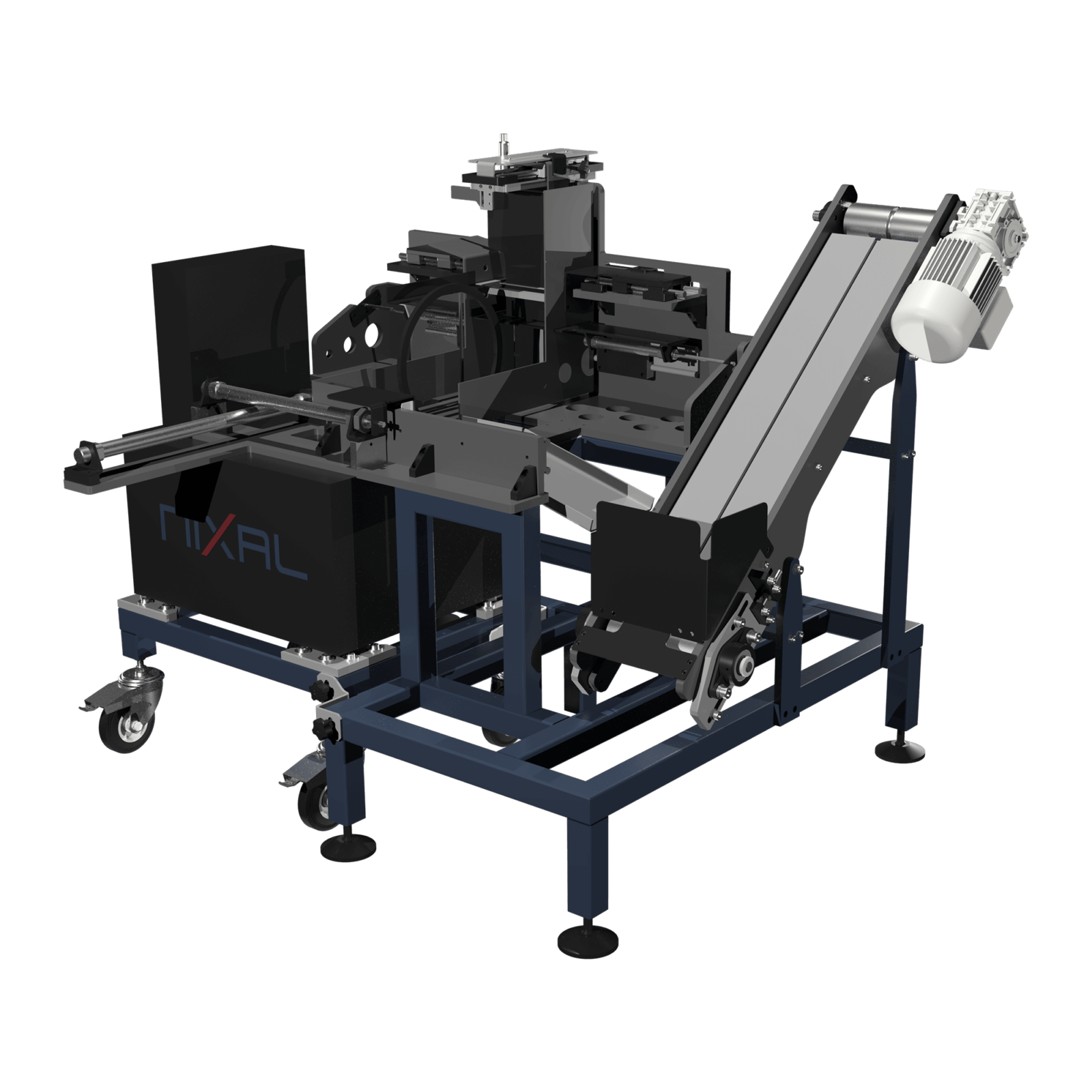

REALIZACJA

POZNAJ ETAPY NASZYCH PRAC

WIĘKSZA WYDAJNOŚC FIRMY

ROZWIĄZANE PROBLEMY - PAKIECIARKA

- Automatyzacja procesu liczenia i pakietowania,

- Redukcja 3 stanowisk: jedna osoba odbiera pakiety i umieszcza w kartonie, odpowiada także za wymianę sznurka,

- Zmniejszenie ilości błędów liczenia do 3%,

- Zmniejszenie ilości pękających gumek do 1%,

- Dwukrotne zwiększenie wydajności,

- Bezobsługowa praca – w porównaniu do wcześniejszej pracy.

Koszt systemu: 60 000 zł

Jeżeli jesteś zainteresowany innymi, naszymi projektami, to serdecznie zapraszamy na Realizacje.