PROBLEMY PRZEDSIĘBIORSTWA

- Różne rodzaje palet w procesie paletyzacji.

- Niska wydajność spowodowana transportem towarów na wózkach widłowych.

- Ograniczony system transportu towarów.

- Przestoje spowodowane niewystarczającą liczbą operatorów wózków widłowych.

POTRZEBY PRZEDSIĘBIORSTWA

- System przenośników pozwalający na transport towarów pojedynczo oraz na paletach.

- Obsługa systemu przez maksymalnie dwóch operatorów wózków widłowych.

- Bezobsługowe układanie stosu produktów na obsługiwanych paletach.

- Dodatkowe wyposażenie w postaci owijarki do palet.

ANALIZA POTRZEB

Podczas pierwszych spotkań z Klientem zidentyfikowano, że największym problemem są braki kadrowe na stanowiskach operatora wózka widłowego. Braki te przyczyniły się do przestojów już na etapie odbioru towarów z wózków widłowych. Kolejnym problemem był fakt, że Klienci Inwestora zamawiali towar na różnego rodzaju paletach, co generowało dodatkowe opóźnienia i przestoje. Dodatkowo czas potrzebny na transport elementów między halami produkcyjnymi, a magazynem znacząco obniżał wydajność przedsiębiorstwa.

WERYFIKACJA ZAŁOŻEŃ

Uszeregowano listę problemów przedsiębiorstwa według priorytetów wdrożenia projektu. Założeniem inwestora było dostarczenie palet z magazynu palet do miejsca, w którym układano na nich produkty. Całość miała być transportowana do magazynu. Po przeprowadzeniu symulacji okazało się, że rozwiązanie to nie poprawi wydajności procesu. Zaproponowaliśmy, aby produkty z różnych linii były transportowane do miejsca ich paletyzacji. Zarówno proces paletyzacji, jak i magazyny różnych rodzajów palet znajdują się na tej samej hali. Dodatkowo do układania produktów w stosy wykorzystano windy, które pozwalają na bardziej ergonomiczną pracę operatorów maszyn. Obliczono również, że do zwiększenia wydajności wystarczy dwóch operatorów wózków widłowych zamiast dotychczasowych 6 osób.

REALIZACJA

POZNAJ ETAPY NASZYCH PRAC

WIĘKSZA WYDAJNOŚC FIRMY

ROZWIĄZANE PROBLEMY

- Wydajność procesu została zwiększona dwukrotnie.

- Eliminacja problemów związanych z brakami kadrowymi.

- Czas samego transportu został skrócony o 67%!

- Poprawiono ergonomię pracy operatorów wózków widłowych.

- Eliminacja przestojów produkcyjnych.

WDROŻONE ELEMENTY

SKŁADOWE SYSTEMU

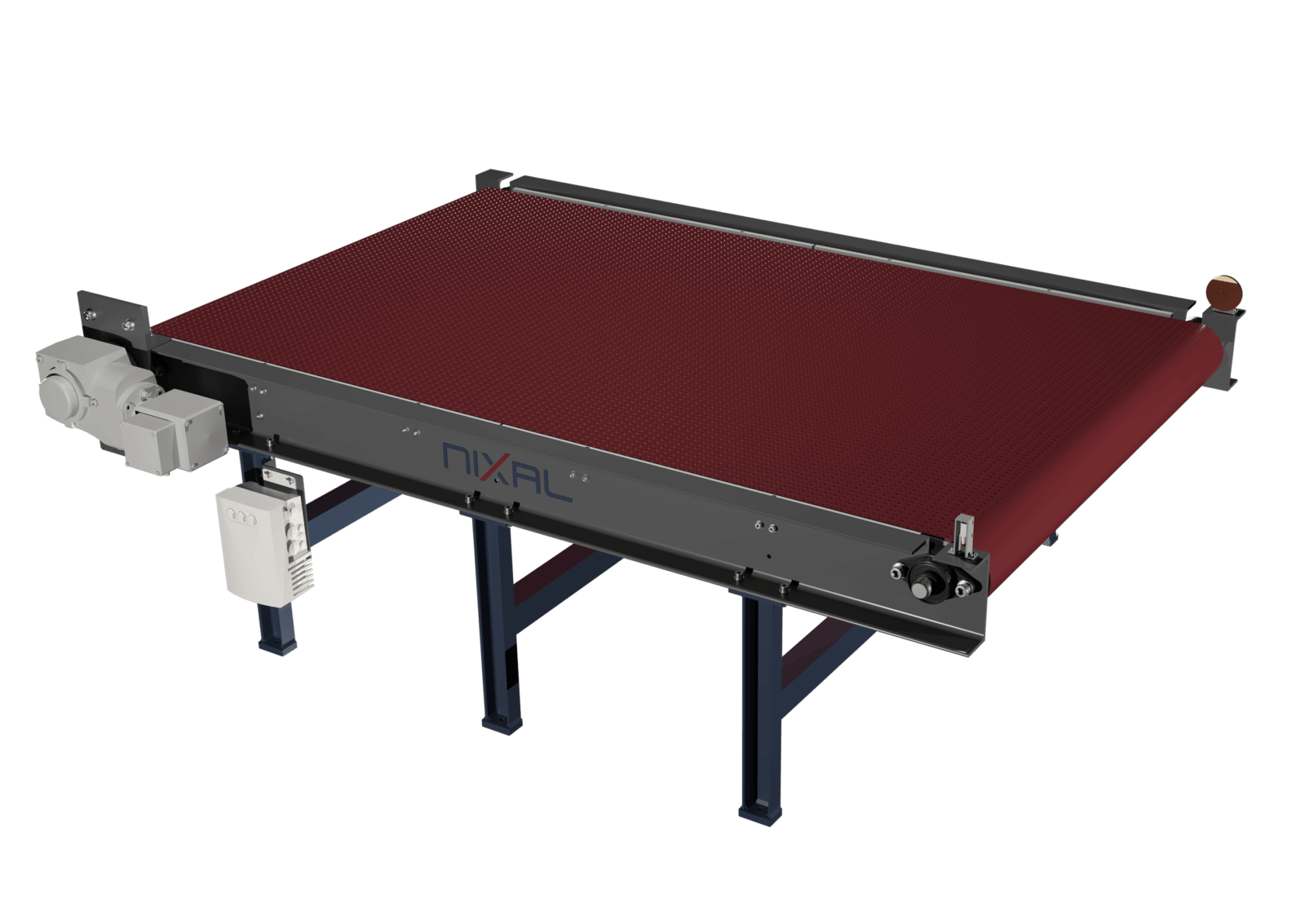

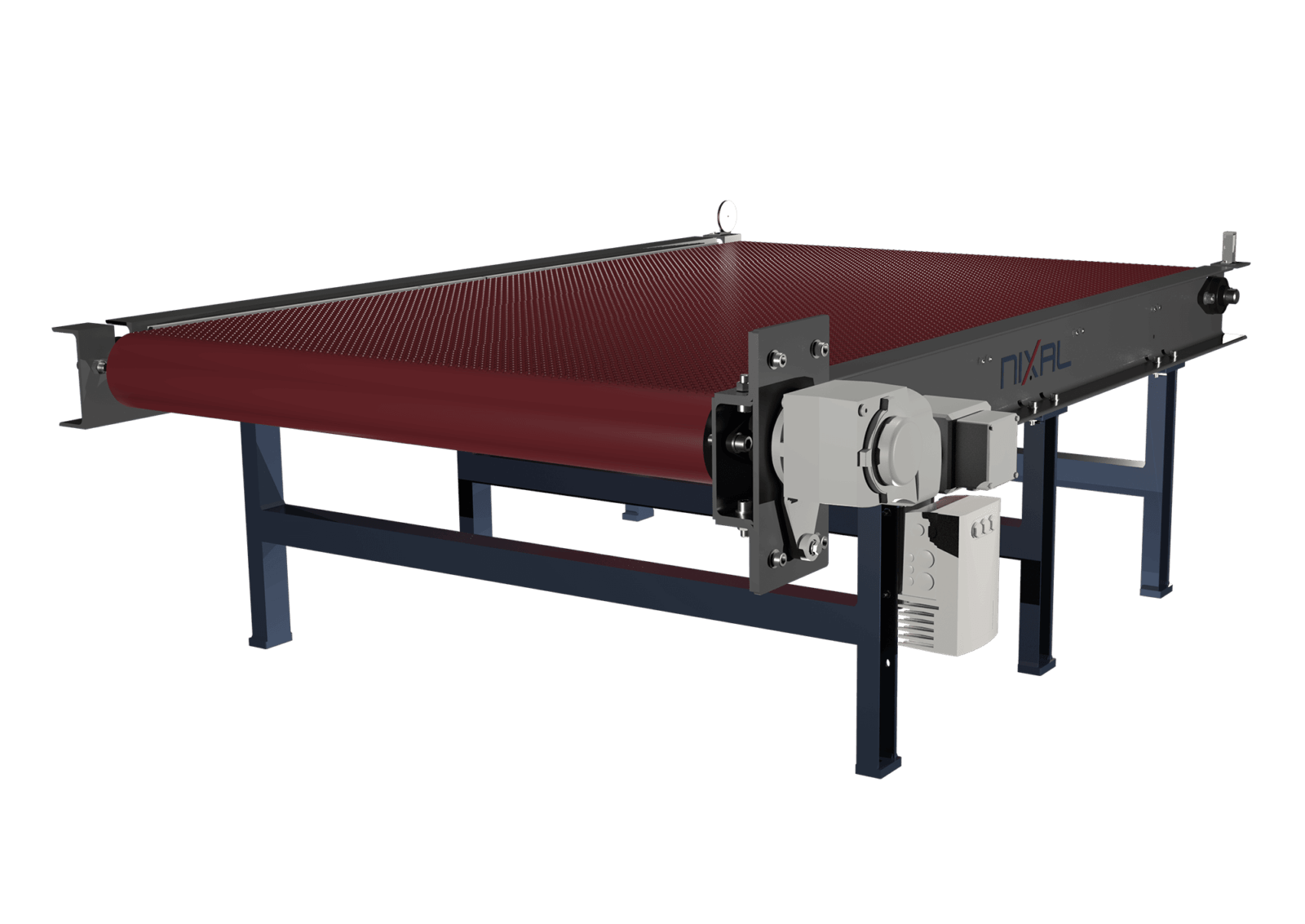

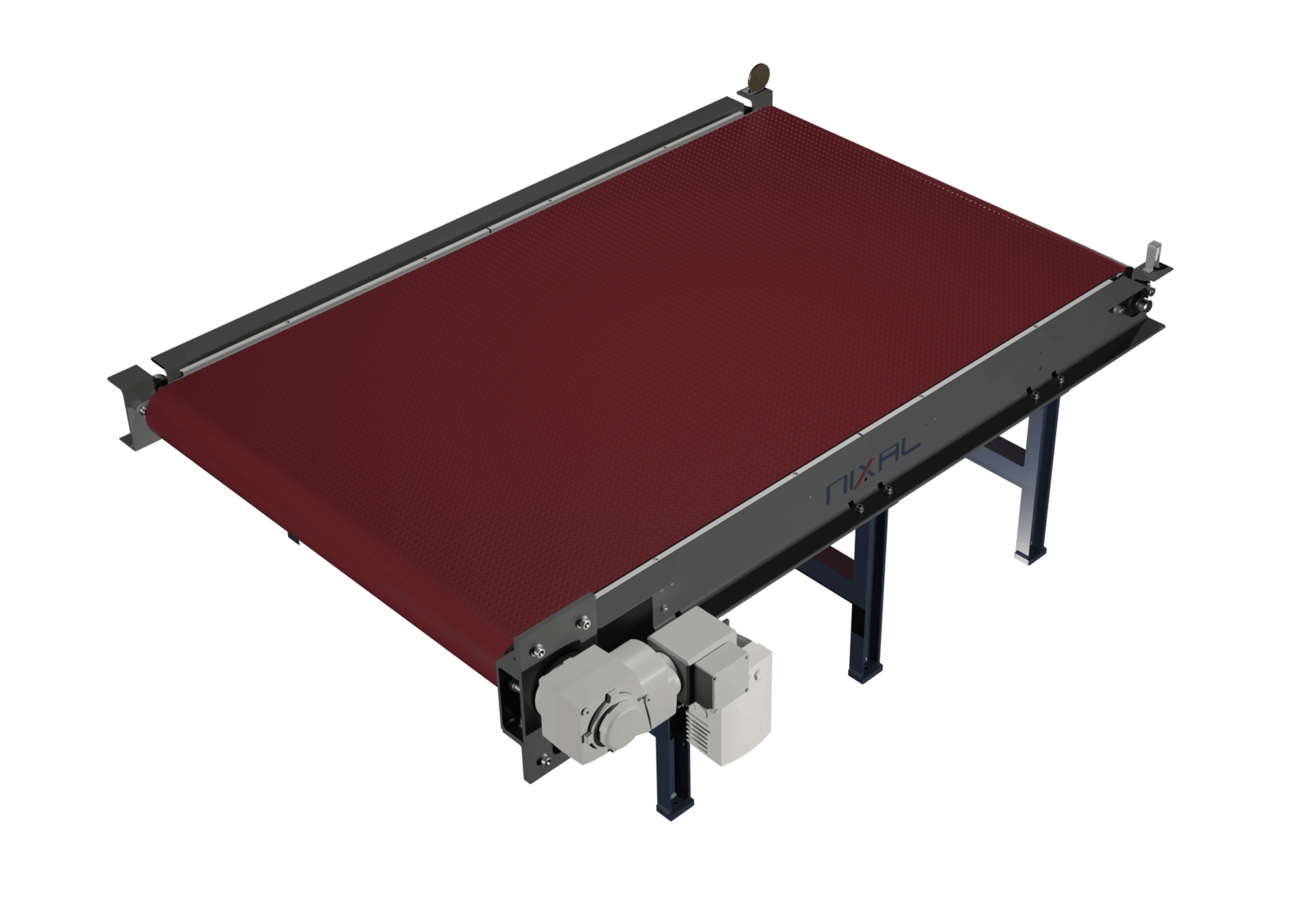

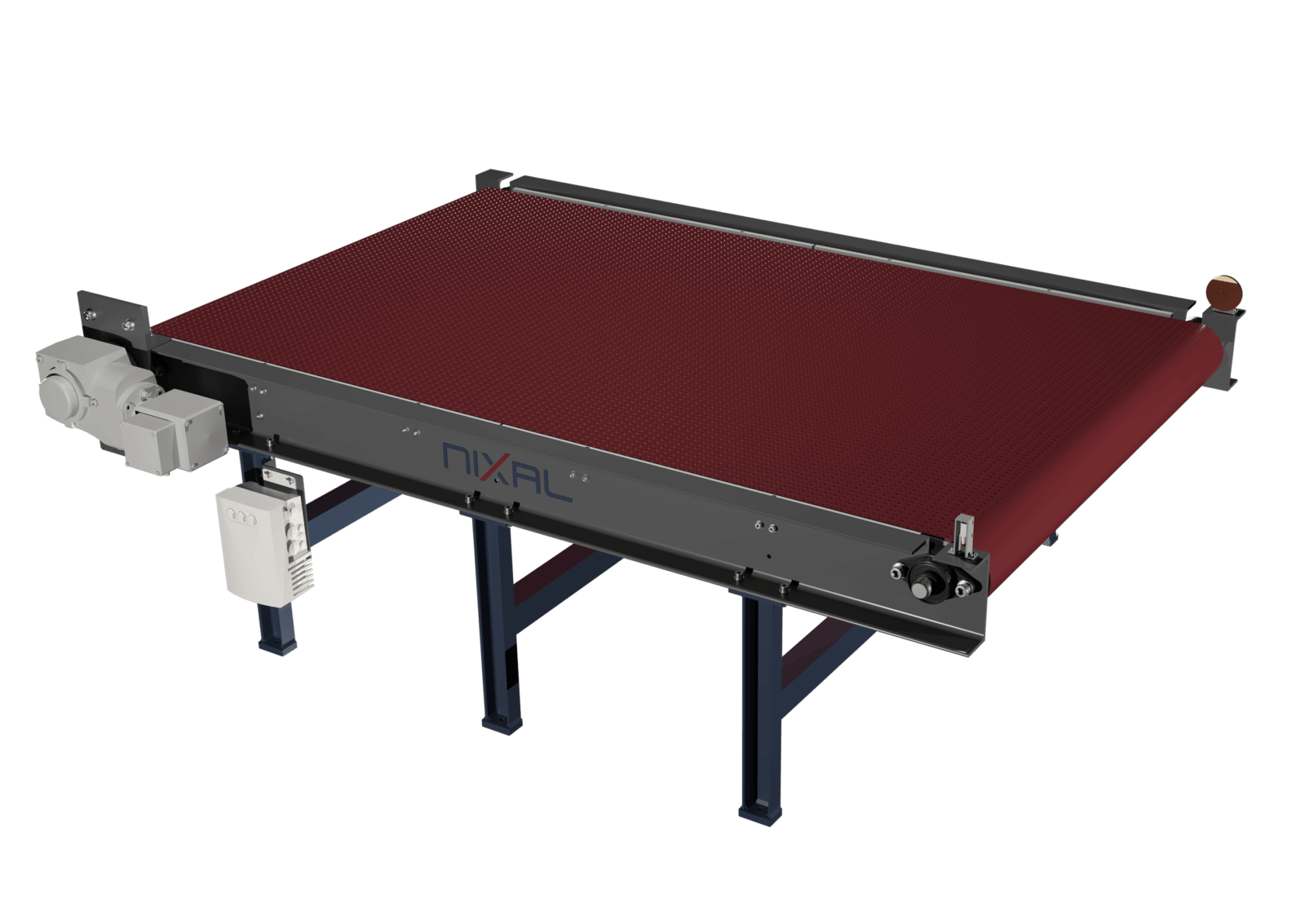

- przenośniki modułowe do transportu dużych gabarytów

- winda do pokonania różnicy poziomów na hali

- 5 magazynów palet

- paletyzator

- owijarka

- przenośniki rolkowe do transportu palet

- 3 windy do poprawy ergonomii na stanowiskach pracy